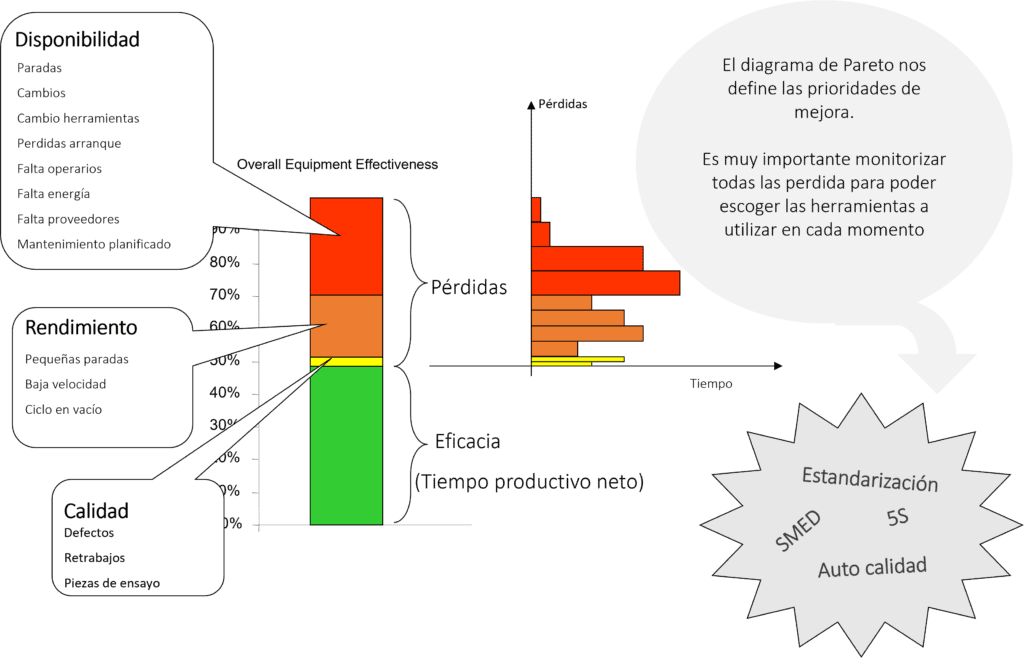

El indicador OEE, acrónimo de Overall Equipment Effectiveness, es decir, Eficiencia Global de equipos, es uno de los grandes conocidos en entorno industrial. Su valor refleja, de manera simplificada y concisa, en valor porcentual, todas las grandes pérdidas que un equipo productivo puede tener. De forma general, éstas pueden englobarse en pérdidas de CALIDAD del producto, pérdidas de DISPONIBILIDAD y pérdidas de RENDIMIENTO. El OEE es, por tanto, uno de los indicadores claves de eficiencia de un equipo productivo que permite priorizar el marco de actuación.

Los datos, son meros número que nos muestran la performance de un proceso. Si no sabemos interpretarlos y modificar su tendencia, no seremos capaces de aportar valor al negocio.

¿Cómo calcular el OEE (Eficiencia Global de Equipos productivos)?

Si bien el cálculo del OEE es fácil, la realidad es algo más compleja dada la dificultad que existe para categorizar las causas y las excepciones existentes.

El OEE, es un valor en % fruto de la fórmula siguiente:

OEE= Calidad (Q) x Disponibilidad (D) x Velocidad (V)

Cada uno de los parámetros anteriores, se calculan en % y, por ende, el resultado es un factor en %; aceptable cuando el resultado es superior al 85%. Cabe destacar, sin embargo, que lograr un 85% de OEE es muy complejo, dado que requiere que cada uno de los factores sea igual o superior al 95%.

Un factor inicial a considerar para calcular el OEE, es no tener en cuenta el tiempo que no existe plan de producción. Esto implica no considerar paros por mantenimiento programado, paros por descanso, limpiezas programadas, etc. Dicho de otro modo, el OEE afecta solamente cuando la máquina tiene carga de trabajo y no podemos producir por causas ajenas.

Para poner un ejemplo:

- Imaginemos una empresa cuyo porcentaje de mermas del turno de trabajo es del 2%. Esto implica que el índice de Calidad (%) es del 98%.

- Tiempo de Paro debido a averías y tiempos de cambio asciende a 2,5 horas. Con ello, el índice de disponibilidad en le turno (8h) es del 68,7%

- La línea no produce a velocidad máxima, sino que su velocidad de producción equivale a un 95% de la velocidad máxima.

En este caso, el OEE equivale a multiplicar 0,98 x 0,687 x 0,95, es decir, que el equipo de producción en el turno de trabajo ha alcanzado un OEE del 63,9%.

Factores a considerar para calcular la eficiencia global de los equipos con el OEE

Si bien hasta este punto, calcular la Eficiencia Global de los Equipos parece fácil, la realidad es que el OEE es algo más complejo de determinar.

Existen muchos factores a considerar sobre los cuales, en la mayoría de las ocasiones, hay que tomar decisiones y establecer un criterio común y uniforme. Algunos ejemplos son:

- Diversidad de criterios para la recogida de datos: cuando la recogida de datos es manual siempre existirán errores que deberemos asumir en la recogida de datos. Por mucho que tratemos de fiabilizar un criterio uniforme, las divergencias y dudas de criterios, harán anotar un valor u otro. Este problema es corregible gracias a los sistemas de captura de datos MES.

- El Tiempo de Mantenimiento Planificado NO cuenta, el cambio de formato, SI: un mantenimiento planificado, es una serie de actuaciones que pretenden alargar la vida útil del equipo productivo. Es por ello que, el tiempo requerido para ello, no afecta al cálculo del OEE. Sin embargo, el tiempo destinado a cambios de formato, sí que afecta, puesto que nos reduce flexibilidad y capacidad productiva, siendo esto un problema.

- Producto semielaborado que incorporo en la línea: cuando retiras producto semielaborado de la línea y lo reincorporas unos días después, puedes encontrarte con un RENDIMIENTO superior a lo habitual dada la incorporación de producto, hay que ver con detalle cómo tratar este ese anomalía.

- La Velocidad Estándar siempre es el talón de Aquiles. Con el paso del tiempo la velocidad de línea para un producto, suele reducirse por fórmula para evitar problemas de calidad. Esto es correcto a corto plazo para reducir el % de defectos, pero en realidad, estamos aceptando esos defectos como parte de natural de nuestro equipo, hecho que nos limita la capacidad de mejora. Para ser estrictos, el cálculo de OEE debe considerar como velocidad la máxima que permite el fabricante de la línea, con lo que obtenemos las pérdidas de velocidad reales que tenemos.

- Cuándo es un paro y cuándo microparo: toda interrupción de producción que supera los 3 minutos es un paro y, por tanto, si esto es inferior a 3 minutos, se considera microparo. ¿Consideras fácil calcular los microparos cuando tu sistema de recogida de datos es manual? Obviamente, la respuesta es ‘NO ES NADA FÁCIL’. Su precisión será vital para ajustar al máximo las pérdidas de Velocidad o de Disponibilidad.

- Hacerlo visual: calcular el OEE cada turno de trabajo de forma manual y presentarlo en un panel visual, permite centrar el foco de atención a lo realmente necesario.

Después de todo, el OEE bien definido y calculado, es el indicador más fiable de eficiencia global de equipos productivos. Con él, podemos ver de vistazo el grado de aprovechamiento máximo de los recursos productivos con el que priorizar planes de mejora.

Su gestión debe estar vinculada a todo el sistema de Gestión Visual y rutinas de fábrica para hacer útil todo el sistema de cálculo y reporting.