La Gestión Visual es un mecanismo de comunicación eficaz que utiliza el sentido de la vista, el más empleado por el ser humano, para transmitir la información adecuada en el momento preciso. Con mensajes claros, concisos y concretos, nos ayuda a informar a los usuarios de algo relevante en un momento dado.

Es habitual confundir la Gestión Visual con un sinfín de pizarras, indicadores y gráficos esparcidos por las paredes de la oficina o de la planta de producción con la finalidad de mostrar los resultados de performance del proceso.

Sin embargo, la Gestión Visual se acerca más a un mecanismo de comunicación que permite a la organización comunicarse empleando el sentido de la vista.

De los 5 sentidos que el ser humano emplea para captar información del exterior, la vista aporta el 85% de la información, seguido por el oído y el tacto. Este dato, refleja la importancia de definir un entorno en la organización que emplee diversas soluciones visuales para transmitir la información adecuada en el punto correspondiente.

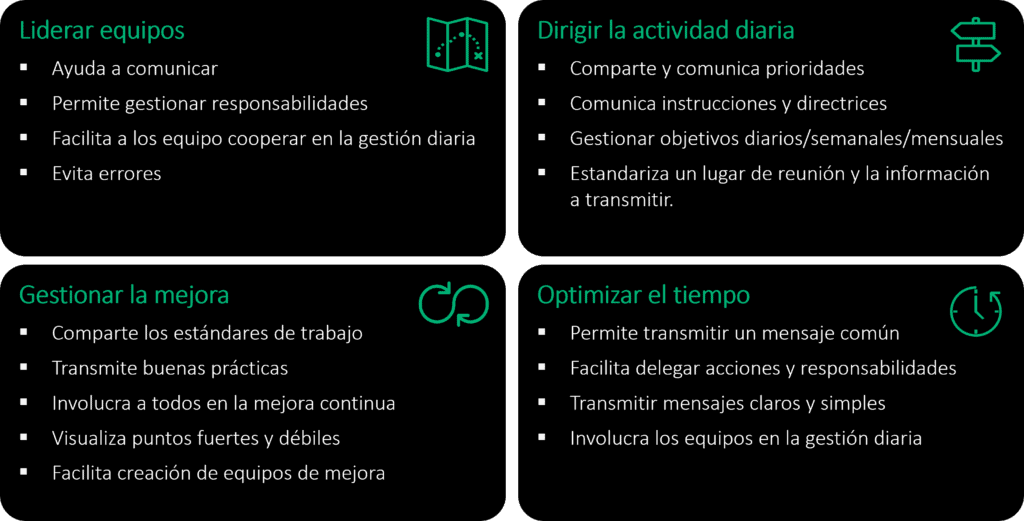

Después de todo, la Gestión Visual nos ayuda a:

Flujo de Materiales

En una planta industrial, la materia prima es transformada en producto terminado. A lo largo de todo su proceso de transformación, la planta productiva necesita tener ubicaciones definidas y preestablecidas para la correcta ubicación de todo el producto, así cómo la señalética correspondiente para cada situación, considerando que dicha identificación, debe permitir a los colaboradores diferenciar el estatus del material (materia prima, rechazo, WIP, producto terminado, referencia de producto, cantidades necesarias…).

Flujo de personas

Tanto si una organización es industrial, un hospital o una oficina, las personas fluyen por los espacios físicos de la empresa. La definición y señalización de las zonas de paso y movimiento de personas frente a elementos de manutención, supone un mecanismo de seguridad cuando estamos en una planta industrial.

Por otro lado, el empleo de señalética en centros hospitalarios, oficinas o logares con mucha afluencia de personas como aeropuertos, estadios de futbol, cines, teatros, etc, ayuda a orientar el flujo de personas perdidas por las instalaciones evitando colapsos innecesarios y generando incertidumbre en los transeúntes.

Gestión Visual en equipos de trabajo

El parque industrial de una planta productiva es de los activos que mayor mimo y dedicación requiere dada las implicaciones que supone un fallo de un equipo. Es habitual en los equipos de producción, identificar pautas de trabajo, instrucciones visuales de funcionamiento o emplear colores para diferenciar partes del equipo.

Todo ello, supone un modo de informar a los operarios, instrucciones de actuación o bien recordar pautas de trabajo que les ayuden a ejecutar una tarea sin emplear la memoria y evitando, con ello, posibles errores.

Organización del puesto de trabajo

No nos engañemos, pasarse parte de la jornada laboral buscando elementos o información alrededor del entorno de trabajo y no tener éxito en la búsqueda, frustra a cualquiera. Cuando una operación es altamente dependiente de elementos, utillajes o herramientas, como por ejemplo un taller mecánico o un puesto de producción, la definición de dicho entono y su orden, la identificación de todos los elementos y el hecho de designar un puesto a cada elemento, supone evitar perder tiempo en tareas que no aportan valor añadido a nadie, incrementando la productividad y reduciendo el estrés de las personas.

Gestión de información y prioridades de actuación

Una célula de trabajo o un operario de producción suponen elementos clave en una planta productiva cuyas prioridades de ejecución vienen marcadas por una figura ajena al proceso, normalmente, el planificador de la producción. Tanto si hablamos de una célula como de un operario, ambos necesitan elementos visuales que les marquen las prioridades de producción, identificando claramente el orden, las urgencias, particularidades, tiempo para producirlo, etc…

El mismo caso es extrapolable al equipo de mantenimiento, cuando debe desarrollar ciertas tareas de mantenimiento y no se puede quedar a decisión subjetiva de por dónde empezar. La prioridad la marca el equipo y la criticidad de la anomalía, hecho que implica identificar dichas prioridades a modo de comunicación al resto del equipo.

Emplear un tablero de prioridades o una kanban board puede ser una buena opción a definir el orden de trabajo.

El contenido precede al diseño. Diseño en ausencia de contenido, no es diseño, es decoración.

Jeffrey Zeldman

Identificar visualmente el entorno, no aporta nada si esto no sirve para reconducir los indicadores de QCD, por ende, cabe destacar otros aspectos clave en el despliegue de la Gestión Visual.

Información sobre criterios de actuación

Las OPL (One Point Lesson) son instrucciones visuales que establecen el modo de actuación frente a una situación dada. Dado que una operación cualquiera pueden ejecutarla varias personas, la finalidad principal es estandarizar el modo de realizar una operación y que sirva de ayuda para la formación..

Las OPL’s, son el mejor mecanismo, de definición, estandarización, formación y comunicación de cómo actuar frente a diferentes situaciones.

Criterios de calidad

Un modo de no repetir un error es comunicarlo y mostrarlo de manera continuada. Su presencia en forma de fotografías, muestras erróneas u otros, generan en el subconsciente un recuerdo que actúa de forma involuntaria durante el proceso para evitar que este error se repita.

Todo es poco cuando se trata de la calidad en un proceso productivo. Desde paneles visuales con fotos de los defectos, hasta gráficos y representaciones visuales con la evolución del SCRAP y los reprocesos, pasando por contenedores rojos que acumulen las piezas defectuosas y generen consciencia… cualquier mecanismo que ayude a recordar, comunicar e informar de los errores cometidos, supone una herramienta para evitar que se repita.

Gestión de rendimiento

La identificación de los resultados de un proceso, acompañado de las correctas rutinas diarias de gestión, favorece la implicación, compromiso y autogestión de los resultados de este.

La gestión del rendimiento debe definir cuáles son los parámetros básicos que ayudaran a evaluar la performance e identificar visualmente las tendencias; a partir de aquí, en las rutinas de planta correspondientes (TOP5, TOP15, TOP30 o TOP60), se detectaran desviaciones y particularidades del proceso para arrancar los grupos de trabajo correspondientes.

Haciendo hincapié en el lema ‘solos llegaremos rápido, pero juntos llegaremos lejos’, los diferentes mecanismos y dimensiones de la Gestión Visual, deben emplearse de manera equilibrada y racional, pero deben considerarse todos ellos como un conjunto.

Todos y cada uno de ellos de manera individual aporta cierta información a los equipos de trabajo que, una vez puestos en conjunto, se extrae el verdadero provecho y se generan los resultados necesarios para impactar en los resultados estratégicos.