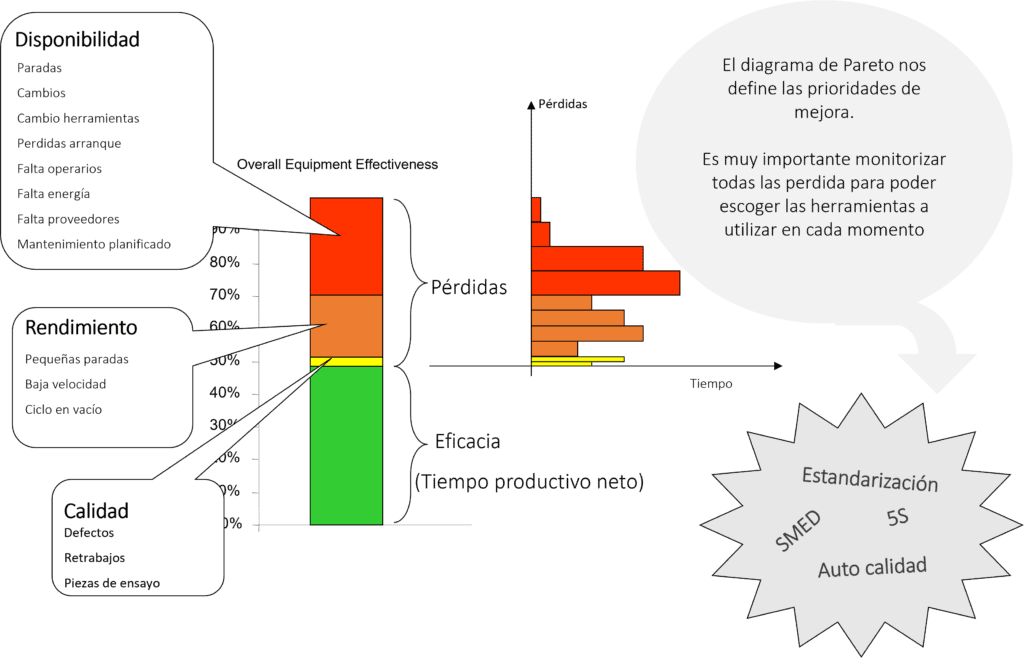

Tal y como ya expusimos en el artículo ¿Qué es el OEE?, el OEE es un indicar de eficiencia de equipos de producción. Un valor en tanto por ciento que, de algún modo, nos muestra la capacidad de mejora de nuestra línea productiva. En una planta de producción, donde se exige flexibilidad a la vez que rendimiento, mejorar el OEE supone una ventaja en la gestión de las operaciones.

Esta vez, sin embargo, queremos centrarnos en cómo incrementar su valor. Ello, nos puede ayudar a ganar tiempo de producción antes de tener que planificar una inversión para la compra de un equipo nuevo.

Primer paso para mejorar el OEE. Asegúrate que los criterios de medición son ciertos

Es habitual encontrarnos un OEE como un indicador más de una planta productiva. Sin embargo, es poco frecuente encontrarlo bien calculado. Bien sea por querer maquillar los números para reflejar una realidad inexistente o bien por desconocimiento.

El último ejemplo que me encontré fue una planta productiva que cuando consideraba que una causa degeneraba en un paro de línea y ellos, como fábrica, no podían (a priori) intervenir en esa causa, eso no contaba para el OEE.

De algún modo es hacerse trampas al solitario. El OEE debe tener un criterio fiable, tanto si las causas que lo reducen son externas como internas. Lógicamente, las acciones de mejora irán en la línea que corresponda.

Segundo paso de mejora del OEE. Análisis y acciones sobre la disponibilidad del equipo.

La disponibilidad de un equipo podemos definirla como el tiempo que la máquina no está produciendo y debería hacerlo por que así lo marca el plan de producción. Es decir, paros programados tales como descansos, limpiezas o mantenimientos programadas no cuentan como tiempo de producción y, por tanto, no impactan negativamente en el cálculo del OEE.

De aquí se refleja que la disponibilidad puede ser incrementada a través de:

- Reducción de los tiempos de cambio de formato de máquina a través del SMED (Single Minute Exchange Die). Mejorando esto, incluso generas una reducción de los stocks de almacén y de la flexibilidad de las líneas.

- Mejora de la fiabilidad de máquina y averías integrando un sistema de TPM (Total Productive Maintenance). Un marco de gestión del mantenimiento que debe empezar por la mantenibilidad autónoma y debe contemplar el mantenimiento preventivo y predictivo.

- Grupos de mejora y análisis de causas raíz para eliminar problemas habituales y repetitivos que puedan generar una reducción de la eficiencia de máquina.

- Eliminación de pérdidas y problemas asociados al arranque de máquina. Cuando un equipo productivo arranca, es bien sabido que surgen problemas que hay que ir corrigiendo hasta estabilizar la línea. Conocerlos y adelantarnos, nos puede ayudar a mejorar el OEE.

Tercer paso para el incremento del OEE. Análisis e incremento del rendimiento.

El rendimiento del equipo contemplado en el OEE, está asociado con microparos, ciclos en vacio y baja velocidad de cadencia, generalmente.

- Reducción de los microparos: entendido como un paro de máquina inferior a 3 minutos, los microparos suponen un pequeño avance para el OEE pero un gran avance para la mejora de la calidad de trabajo para los operarios. El hecho de ser pequeños paros, pero muchos y continuos, implica que un operario tenga que estar pendiente de esa parte del equipo que siempre falla.

- Incrementar la velocidad de la línea. La línea está diseñada para funcionar a una velocidad máxima que se ve limitada por la fórmula o receta de producción. A veces, esta velocidad de producción es inferior a elección del operario o a veces es debido a un diseño impropios que hace producir a baja cadencia.

Cuarto paso para ganar terreno al OEE. Incrementar índices de calidad.

El índice de % Calidad suele ser un valor alto respecto la Disponibilidad o el Rendimiento en líneas de producción en serie y muy automatizadas. Sin embargo, es un factor a considerar dado el «ruido» que puede generar en la fábrica un alto número de piezas por reprocesar y/o tirar, aunque el % al respecto sea pequeño.

- Integrar grupos de resolución de problemas que sean continuos. Crear grupos de mejora con alta frecuencia asegura una mejora de la calidad del producto.

- Metodologías como el Lean Six Sigma puede sernos útiles para comprender las causas de la baja calidad y definir planes de trabajo asociados a ellas.

A lo largo del artículo, hemos analizado diversos factores y formas de mejorar el OEE, sin embargo, todos estos factores están asociados a causas internas.

Debemos considerar que las causas externas como pueden ser, por ejemplo, falta de energía, falta de materiales o falta de mano de obra, impacta generalmente en la disponibilidad del equipo. Estas causas, sumadas a materia prima defectuosa (que es externa) puede generar más problemas de calidad o un simple montaje mal ajustado que nos impacta en microparos pueden ser fuentes de mejora del OEE.

Para cerrar, debemos tener en cuenta que impactar de forma positiva en el OEE, es un largo camino que requiere un esfuerzo por parte de todos incluyendo en el plan de trabajo grupos de mejora con pequeñas acciones y inversiones en mejora de la máquina.