Durante los últimos años, han ido surgiendo diferentes aproximaciones que tratan de explicar qué es el Lean Manufacturing de una manera más o menos precisa. Si bien es cierto que la mayor parte pueden considerarse buenas definiciones, la verdad es que encorsetar el Lean dentro de una definición, es complejo. Y lo peor d todo, es que es muy frecuente confundir el Lean con el Toyota Production System (TPS).

Para empezar puntualizando algunos aspectos, el Lean Manufacturing no fue creado por Toyota. El gigante automovilístico desarrolló un sistema propio. Bautizado como Toyota Production System (TPS), su finalidad era lograr una ventaja competitiva y alcanzar la Excelencia las Operaciones. El Lean Manufacturing fue el concepto empleado a para referirse al TPS cuando este se extendió fuera de Toyota.

El Toyota Production System (TPS), no fue solamente un sistema de mejora de procesos, como comúnmente se le conoce. El TPS fue y sigue siendo, un sistema de desarrollo organizacional, creado en Toyota, de la mano de Taichi Ohno y Shigeo Shingo, que alineó toda la organización a un propósito. Bajo el uso de buenas prácticas, metodologías y herramientas, el fin con el que se empleaba era extraer el máximo potencial de cada individuo.

Mediante el desarrollo y capacitación de los equipos y el uso de metodologías, Toyota luchó continuamente contra las ineficiencias para transformar las operaciones de la compañía. Este punto, supone que bajo el TPS hay, más allá de metodologías o herramientas, una forma de pensar y actuar de toda la organización. A esto le llamaban, el Toyota Way.

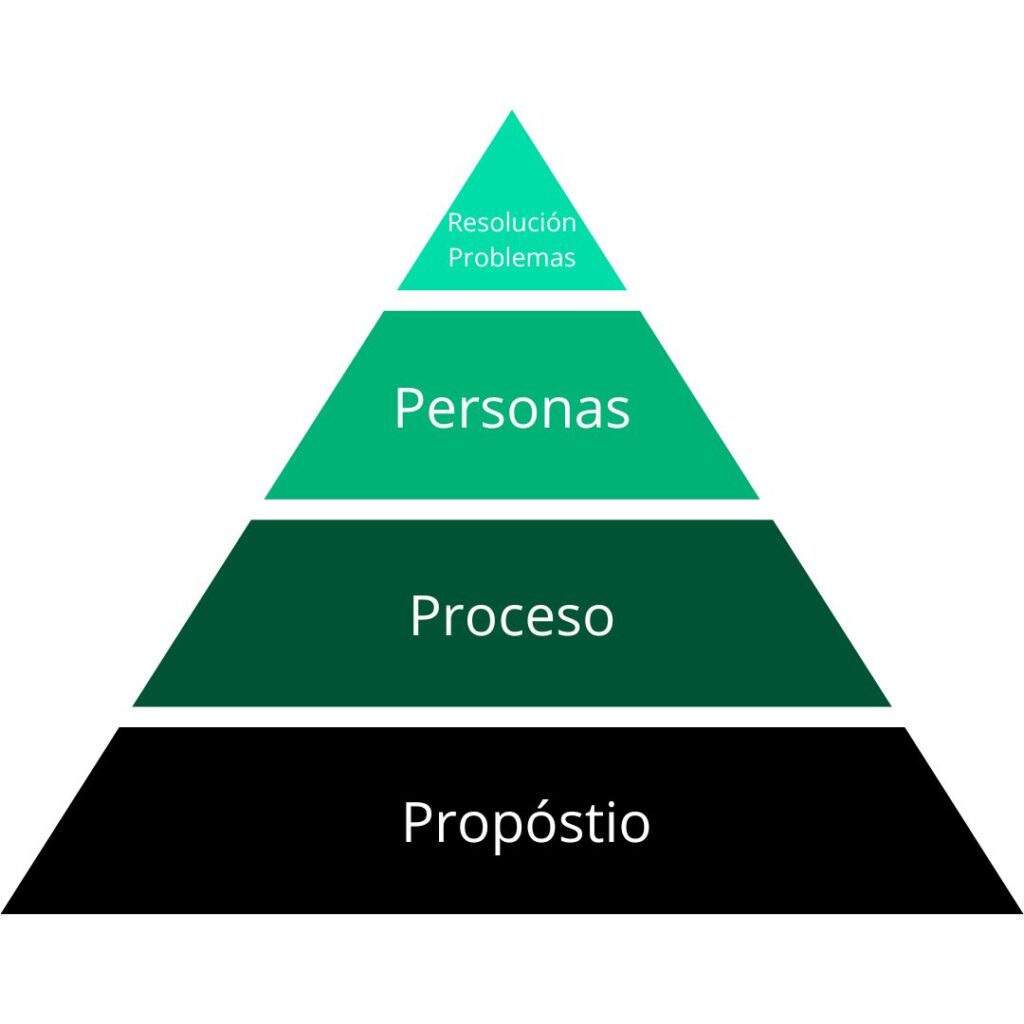

Con el fin de alcanzar su objetivo, Toyota se basó en 4 dimensiones, conocidas hoy día como las 4P’s del Toyota Production System:

Las 4P’s del Toyota Production System

Propósito

A pesar que la operativa del corto plazo absorbe de problemas y costes que son necesarios cubrir, es necesario mantener una visión a largo plazo que marque el rumbo dela organización.

Es a través de este pilar en el que Toyota alineó toda la organización a un fin común. Establecer planes de trabajo asociados a este propósito, es el siguiente paso.

Proceso

Los procesos y los flujos de valor son los encargados de transformar entradas en salidas. Disponer de flujos de valor eficientes, ágiles, simples y sin operaciones de No Valor Añadido, forma parte de una de los puntos vitales del sistema TPS. En este pilar se engloban la mayor parte de metodologías mas conocidas en la gestión empresarial del siglo XIX.

Personas, el eje vital en el Toyota Production System

Más allá de procesos, una organización está compuesta por personas y equipos que toman decisiones que impactan en el negocio.

El impacto que generan estas decisiones sobre los resultados, es tan alto, que es preciso disponer de una estructura de liderazgo alineada con el propósito, capaces de priorizar sus equipos hacia tal visión.

No solo un liderazgo colaborativo era esencial. Disponer de ‘personas adecuadas en el puesto adecuado’ era fundamental. De este modo, deslocalizan la gestión del talento y del conocimiento de RRHH y desarrollan los lideres intermedios para la gestión de los equipos.

Resolución de Problemas

Los problemas, son el GAP entre el resultado que se espera y el realmente obtenido, por tanto, son claramente una oportunidad de mejora.

En este sentido, Toyota lo tenía claro. Practicas de manera continua el Genchi Genbutsu (vaya usted y lo vea) con sus equipos, combinado con las dinámicas A3 Thinking, aportaría un valor a la organización. Observar y preguntarse porque, porque y porque de manera repetitiva hasta entender la causa raíz de las cosas eliminaría los problemas e impulsaría resultados.

Independientemente del modelo de las 4P’s, la esencia para obtener una ventaja competitiva recae en alinear toda la organización a un propóstio.

Con el tiempo, muchas personas interesadas en las buenas prácticas de Toyota han tratado de entender y transmitir la filosofía y cultura de la organización. Con los años, estas buenas prácticas se han extendido a través de las organizaciones rebautizando el Sistema de Producción de Toyota (TPS) como Lean Manufacturing.

En la práctica, el TPS o cualquier sistema de Mejora Continua que se pretende implementar en una organización, supone un programa de desarrollo continuo de todos los colaboradores. La finalidad no es mas que conseguir que cada individuo participe activamente en la mejora de su proceso y de su parte de negocio.